Conseils pratiques à caractère général sur le "sablage"

Il serait vain de prétendre éditer une notice à l’usage de tout et de tous alors que, pratiquement, chaque cas de sablage requiert une mise au point personnelle de l’utilisateur.

L’opération même étant assez complexe de par la variation de ses nombreux facteurs, il nous a semblé utile d’énoncer très simplement quelques points essentiels pouvant servir de rappels ou susceptibles d’aider les activités nouvelles.

| I. - CHOIX DE L’ABRASIF | II. - NOS ABRASIFS PAR CATEGORIES | III. - CHOIX DU GRAIN | IV. - VITESSE DE PROJECTION | V. - ANGLE DE PROJECTION | VI. - ETAT DE SURFACE | VII. - POLLUTION - ENVIRONNEMENT - DECHETS | VIII. - CONSEILS SUR LE MATERIEL | IX. - EQUIPEMENT DE SECURITE | X. – PROBLEMES RENCONTRES SUR LES CHANTIERS | XI. - CONCLUSION |

| Notre documentation mettant en relief les différences et avantages propres à chaque produit, il conviendra d’arrêter le ou les abrasifs possibles, compte tenu du matériel utilisé, du travail recherché, au prix désiré, en fonction d’un cahier des charges ou d’un texte de Loi. |

1° Les sables siliceux naturels : Qui ne peuvent plus guère être employés qu’en sablage humide ou en appareils clos, selon le décret de 1969. Silex 2° Les non-siliceux : RUGOS « 2000 » 3° Les non-siliceux recyclables : |

a) Forme. La forme de la cuvette imprimée par l’abrasif dans le métal, ainsi que les bords de cette cuvette, sont déterminés par la forme du grain. Rond, il agit par martelage et donne un profil atténué formant des vaguelettes. Pour que le métal soit parfaitement décapé, il doit y avoir superposition des impacts. Lorsque la surface initiale a totalement disparu on emploie l’expression « décapage à blanc ». A vitesse constante c’est la masse, donc la grosseur de l’abrasif qui détermine la profondeur des cuvettes. |

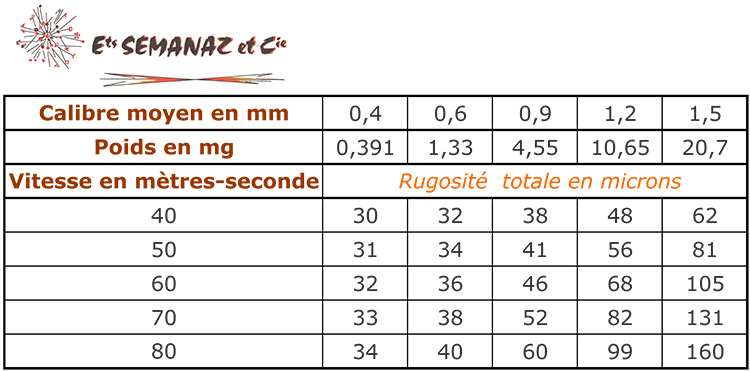

L’importance du refoulement est d’autant plus grande que la force vive du projectile est élevée et c’est là qu’intervient l’importance de la pression débitée par l ’installation d’air comprimé. Le tableau ci-dessous résume assez bien l’influence des deux derniers facteurs. Il donne une idée valable de l‘importance de la rugosité en fonction de la variation du calibre de l’abrasif et de sa vitesse.

Il est évident que l’on ne saurait utiliser des pressions sans tenir compte des caractéristiques des abrasifs sous peine de quelques gâchis. Si les impératifs de rendement et le matériel moderne incitent parfois aux pressions élevées, on obtiendra néanmoins le rendement optimum par l’observation de normes raisonnables : Il ne sera donc pas superflu de prévoir l’adjonction d’un manomètre après la vanne ou le détendeur sans oublier que la perte de charge par mètre linéaire de flexible est d’environ 0,2 à 0,25 bar. |

Le jet abrasif ne doit pas être perpendiculaire à la surface traitée, car les grains rebondissent sans entamer et provoquent une baisse de rendement avec une tendance accrue à la cassure. L’attaque doit être de biais avec une inclinaison optimum vers 45°. |

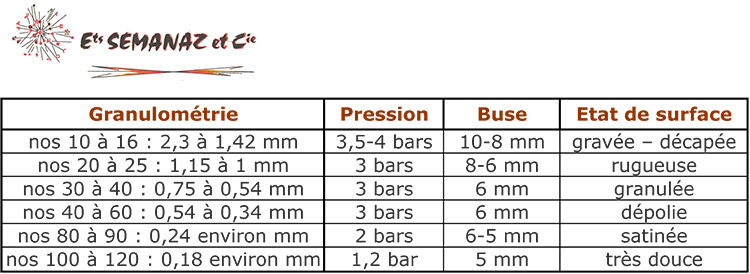

La qualité d’un état de surface relève principalement de deux facteurs déjà évoqués : A titre indicatif nous donnons certaines appréciations en regard des granulométries usuelles. Nul n’oubliera, entre autres, que l’état de surface est tributaire de l’état initial des pièces à traiter dont les degrés de rouille et de calamine s’expriment en 4 nuances A - B - C - D (Normes Suédoises reprises en ISO).

|

Nos produits ne présentent, à l’état neuf, que les caractéristiques figurant sur leurs notices. Ce n’est donc qu’après usage qu’ils peuvent être éventuellement contaminés. Il peut d’ailleurs être intéressant de rapporter le poids de revêtement à éliminer, à celui du tonnage d’abrasif à employer, pour apprécier le % de contamination. Pour certains abrasifs et, selon la nature et l’importance des contaminants, nous disposons d’une filière d’élimination conforme à la règlementation. Les clients concernés par ces problèmes peuvent nous les soumettre et nous consulter avant de choisir leurs produits ou de calculer leurs prix. |

On distingue les applications sur chantier et celles en ateliers. A) Sur chantier : Etant donné que l’on ne fait encore que trop rarement appel à un système de recyclage, qui aurait pourtant le mérite d’économiser l’abrasif et de réduire les déchets en baissant considérablement les coûts, on en reste à l’utilisation unique dite « à jet perdu » pour laquelle une sableuse et un compresseur suffisent. Le volume de celle-ci sera fonction des travaux envisagés. Elle devra être munie d’un doseur d’abrasif, élément essentiel pour une meilleure gestion de la consommation. Outre les équipements standards (manomètre, filtre à air, trappe de visite, etc) il est préférable de faire monter un kit de commande à distance qui aura pour effet d’optimiser l’opération de décapage, voire même de réduire le nombre d’opérateurs et surtout d’assurer une sécurité maximale pour le sableur et son entourage. 2 - LES BUSES En carbure de tungstène sauf pour le CORINDON qui requiert le carbure de bore. Exemple : avec un grain de 1,4 mm on devra utiliser une buse d’alésage minimum Afin de remédier à la présence d’eau, particulièrement préjudiciable à l’écoulement des abrasifs fins, il est conseillé d’adjoindre un épurateur, un sécheur d’air ou un réfrigérant - voire de recourir aux pratiques rudimentaires - consistant à laisser la purge de la sableuse très légèrement ouverte et suspendre les tuyaux. B) En atelier : On doit distinguer trois types d’équipement : Le modèle et les dimensions de chacune d’elles seront tributaires de l’investissement envisagé et des pièces à traiter. On optera en règle générale pour des abrasifs recyclables (voir chapitre II). 1 - Cabines à jet libre : font appel à un opérateur qui se situe dans l’enceinte. Elles peuvent être à recyclage automatique ou semi-automatique. Nous conseillons nos grenailles de fonte, d’acier – corindons - céramique. |

Dans les différents cas de figures (travaux sur chantier et cabine à jet libre), l’opérateur doit être muni d’une combinaison, de gants de cuir, de chaussures de sécurité, d’un casque avec visière et plastron alimenté en air sec et filtré. |

L’abrasif est souvent le révélateur de problèmes dont il n’est pas la cause. Aussi sommes nous assez fréquemment consultés pour observer un certain nombre de sujets d’inquiétudes dont nous avons classé les plus courants. CHOIX DE L’ABRASIF Il est indispensable d’établir la liste des données et moyens. Pour des questions d’économie et de rapidité, vous aurez toujours intérêt à utiliser le plus petit calibre admissible avec la rugosité souhaitée, laquelle est déterminée par la taille du grain – sa forme – sa dureté et la pression d’air. Il ne faut pas confondre cet aspect rugueux avec le « degré de soin » lequel désigne le caractère plus ou moins intense du décapage. En SA3 la surface initiale a totalement disparue. En balayage, ou sablage léger, on aura enlevé que les particules facilement détachables. Enfin ne pas oublier que le décret de 1969 interdit l’usage à sec et à l’air libre des abrasifs siliceux, c’est-à-dire de tout produit recelant + de 5 % de silice pure. LE COMPRESSEUR DEGAGEMENT DE POUSSIERE Il est évident que certains abrasifs sont plus tendres ou plus fins que d’autres selon le caractère délicat des travaux. La production de poussière n’est pas pour autant importante et inévitable. Là encore il importe d’ajuster les moyens dont on dispose, notamment : diminuer la pression En règle simple, il faut se donner les moyens et s’adapter. |

A l’issue de ce bref exposé, on comprend toute la délicatesse du décapage. Chaque facteur revêt une importance, d’ailleurs susceptible de modifications en cours de traitement, avec les répercussions qui en résultent.

Les renseignements qu’elle contient sont basés sur l’état de nos connaissances. Ils sont donnés de bonne foi. Elle ne saurait être considérée comme une énumération exhaustive et ne dispense, en aucun cas, les utilisateurs de se rapporter à l’ensemble des fiches techniques de nos produits. L’attention des utilisateurs est attirée sur : Nos « Conseils pratiques » ne doivent en aucune manière être reproduits, communiqués ou détournés à d’autres fins. |

Nos notices ont pour objet de fournir les renseignements essentiels sur nos produits pour les usages énumérés.

Les dits produits ne sauraient être utilisés à d’autres fins sans consultation écrite auprès de nos Services.

Il est également recommandé de nous interroger pour tout mélange, recherche de réaction et caractéristiques non expressément stipulées sur nos documents.

Nos équipes sont à votre disposition pour répondre à vos différents besoins…

Par téléphone 02 38 86 84 32

ou en remplissant le formulaire cliquez ici